-

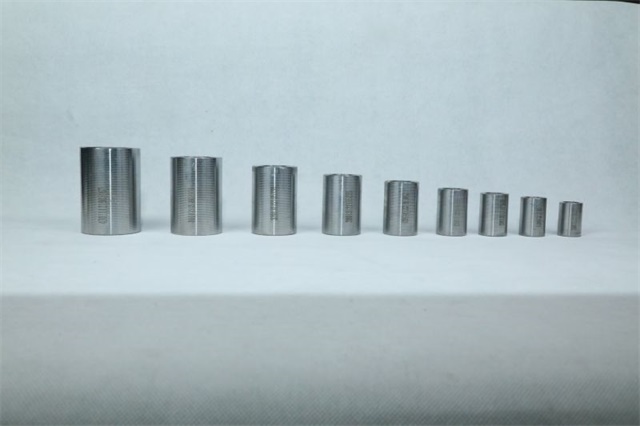

产品简介:

直螺纹钢筋套筒的制作是一个涉及多个步骤的精细过程,主要包括原材料准备、加工处理、质量检验及包装等环节。

友情链接

直螺纹钢筋套筒的制作是一个涉及多个步骤的精细过程,主要包括原材料准备、加工处理、质量检验及包装等环节。以下是对直螺纹钢筋套筒制作过程的详细介绍:

一、原材料准备

选材:选用符合标准要求的45#钢等优质钢材作为套筒的原材料。这些材料需具备足够的强度和韧性,以确保套筒在使用过程中的安全性和可靠性。

下料:根据套筒的设计尺寸和规格,对原材料进行的切割下料。这一步骤通常使用锯床等设备进行,以确保下料尺寸的准确性和一致性。

二、加工处理

外观处理:对下好料的毛坯进行外观处理,包括剥皮和倒角。剥皮主要是去除钢材表面的氧化皮和杂质,倒角则是为了去除毛刺和锐角,提高套筒的成品质量。

攻丝:这是制作套筒的关键步骤。使用攻丝机(全自动或半自动)对毛坯进行攻丝处理,形成内直螺纹。攻丝时需严格控制丝锥的进给速度和切削量,确保螺纹的精度和表面质量。

防锈处理:在攻丝完成后,对套筒进行防锈处理。这通常采用涂刷防锈漆或采用其他防锈措施,以提高套筒的耐腐蚀性和使用寿命。

打标:在套筒上打上标识,包括规格、型号、生产日期等信息。这有助于产品的追溯和管理。

三、质量检验

外观检查:对加工完成的套筒进行外观检查,查看是否有裂纹、锈蚀、毛刺等缺陷。

尺寸检查:使用测量工具对套筒的尺寸进行测量,确保符合设计要求。

螺纹检查:使用环规和丝头卡板等工具对套筒的螺纹进行检查,确保螺纹的精度和完整性。

力学性能检测:对套筒进行抗拉强度、屈服强度等力学性能的检测,以评估其承载能力和安全性。

四、包装与入库

包装:将检验合格的套筒进行包装,通常采用塑料袋或纸箱等包装材料。包装时需确保套筒的标识清晰可见,且包装牢固、不易破损。

抽检入库:对包装好的套筒进行抽检,确认无误后入库保存。在入库过程中,需做好记录和管理,以便后续的使用和追溯。

五、注意事项

严格控制原材料质量:选用优质钢材作为原材料,确保套筒的强度和韧性。

精细加工:在加工过程中需严格控制各道工序的精度和质量,确保套筒的成品质量。

严格检验:对加工完成的套筒进行严格的检验和测试,确保各项指标符合设计要求。

合理包装与存储:采用合适的包装材料和存储方式,确保套筒在存储和运输过程中不受损坏。

综上所述,直螺纹钢筋套筒的制作是一个复杂而精细的过程,需要严格控制各个环节的质量和精度。只有这样,才能生产出符合标准和客户要求的优质产品。