-

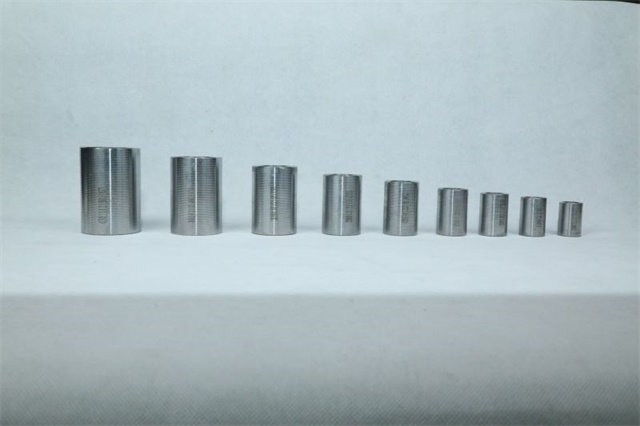

产品简介:

钢筋直螺纹套筒的生产是一个复杂且精细的过程,涉及到原材料的选择、加工、热处理、检验等多个环节。

友情链接

钢筋直螺纹套筒的生产是一个复杂且精细的过程,涉及到原材料的选择、加工、热处理、检验等多个环节。下面,我们将详细探讨钢筋直螺纹套筒的生产过程。

首先,生产钢筋直螺纹套筒的步是选择优质的原材料。这通常包括高品质的钢材,这些钢材必须满足一定的强度和韧性要求,以确保最终产品的性能和质量。原材料的选取对于后续加工和产品质量至关重要,因此,生产厂家在这一环节会进行严格的质量控制。

接下来,原材料会经过退火处理。退火是为了消除钢材内部的应力,提高材料的塑性和韧性,为后续加工创造更好的条件。退火过程中,钢材会加热到一定温度,然后缓慢冷却,以达到理想的组织和性能。

退火处理完成后,原材料会进行切割和车削,得到符合要求的套筒坯料。这个过程需要的机械设备和技术支持,以确保坯料的尺寸和形状满足后续加工的需求。

随后,坯料会进入攻丝环节。攻丝是制作直螺纹套筒的关键步骤,需要使用专门的攻丝机进行。攻丝过程中,需要严格控制切削速度、进给量和切削深度等参数,以确保螺纹的精度和质量。

攻丝完成后,套筒会进行热处理。热处理包括淬火、回火等步骤,旨在提高套筒的硬度和耐磨性,同时保持其足够的韧性。热处理过程需要控制温度和时间,以避免对材料性能产生不利影响。

接下来是表面处理环节。这个环节包括对套筒进行打磨、清洗和防锈处理,以提高其外观质量和耐腐蚀性。表面处理完成后,套筒会进行质量检查,包括尺寸、螺纹精度、外观质量等方面的检测,以确保产品符合相关标准和要求。

最后,合格的钢筋直螺纹套筒会进行包装和标识,然后入库等待发货。在包装过程中,厂家会确保套筒码放整齐,避免在运输过程中受到损坏。同时,每个批次的产品都会有相应的标识和记录,以便于追溯和管理。

除了上述基本生产过程外,一些厂家还会采用先进的生产设备和技术手段来提高生产效率和产品质量。例如,采用自动化生产线进行加工,可以减少人工操作,提高生产效率;采用高精度测量设备进行质量检测,可以确保产品的精度和质量稳定性。

总的来说,钢筋直螺纹套筒的生产是一个复杂而精细的过程,需要严格控制各个环节的质量和参数。生产厂家需要具备先进的生产设备和技术手段,同时还需要有严格的质量管理体系和完善的售后服务体系,以确保产品的质量和性能能够满足客户的需求和期望。

此外,随着科技的不断进步和市场的不断变化,钢筋直螺纹套筒的生产也在不断发展和改进。生产厂家需要不断引进新技术、新设备和新材料,以提高产品的性能和降低成本,以适应市场的需求和竞争。同时,还需要加强与客户的沟通和合作,了解客户的需求和反馈,以便不断改进和优化产品。

在未来的发展中,钢筋直螺纹套筒的生产将继续向着更高效、更环保、更智能化的方向发展。生产厂家需要不断创新和进步,以适应市场的变化和满足客户的需求,为建筑、桥梁、道路等工程领域的安全和发展做出更大的贡献。